В процеса на използване на кашони има два основни проблема:

1. Мастна торбичка или изпъкнала торбичка2. Повреден кашон

Тема 1

Първо, дебела чанта или барабанна чанта причина

1. Неправилен избор на тип флейта

2. Въздействието на подреждането на готови лопати

3. Не определи размера на височината на кутията

Второ, мерки за решаване на мазнините или издутите кашони

1. Определете гофрирания тип на кашона като подходящ тип

Сред гофрите тип A, тип C и тип B, тип B има най-ниската височина на гофрирането и въпреки че съпротивлението на вертикално налягане е слабо, равнинното налягане е най-добро. След като кашонът приеме гофриране тип B, въпреки че якостта на натиск на празния кашон ще намалее, съдържанието е самоподдържащо се и може да понесе част от теглото на подреждане, когато е подредено, така че ефектът от подреждането на продукта също е добър. В действителното производство могат да бъдат избрани различни видове флейти според специфичните условия.

2. Подобрете условията за подреждане на продуктите в склада

Ако местоположението на склада позволява, опитайте се да не подреждате две лопати високо. Ако е необходимо да се подреждат две лопати на височина, за да се предотврати концентрацията на товара при подреждането на готовите продукти, в средата на стека може да се постави велпапе или да се използва плоска лопата.

3. Определете точния размер на кашона

За да се намалят мастните торби или издутини и да се отрази добър ефект на подреждане, ние задаваме височината на кашона да бъде същата като височината на бутилката, особено за картонени опаковки за газирани напитки и резервоари за чиста вода с относително висока височина на кашона.

Тема 2

Първо, основният фактор за повреда на кашона

1. Дизайнът на размера на кашона е неразумен

2. Дебелината на велпапето не отговаря на изискванията

3. Вълнообразна деформация на кашони

4. Неразумно проектиране на картонените слоеве на кашона

5. Силата на свързване на кашона е лоша

6. Печатният дизайн на картонената кутия е неразумен

7. Разпоредбите относно хартията, използвана в кашона, са неразумни и използваната хартия не отговаря на изискванията

8. Ефекти от транспорта

9. Лошо управление на склада на продавача

Две специфични мерки за разрешаване на повреда на кашона

1. Проектирайте разумен размер на кашона

Когато проектирате картонени опаковки, в допълнение към обмислянето на това как да използвате най-икономичните материали при определен обем, трябва да вземете предвид и ограниченията за размера и теглото на един кашон в пазарната циркулационна връзка, навиците на продажбите, ергономичните принципи и удобството и рационалността на вътрешното разположение на продуктите. секс и т.н. Съгласно принципа на ергономията, подходящият размер на кашона няма да причини умора и нараняване на човешкото тяло. Картонената опаковка с наднормено тегло ще повлияе на ефективността на транспортирането и ще увеличи вероятността от повреда. Според международната търговска практика ограничението за тегло на кашон е 20 кг. При действителните продажби за един и същи продукт различните методи на опаковане имат различна популярност на пазара. Ето защо, когато проектирате кашон, опитайте се да определите размера на опаковката според навиците на продажбите.

Следователно, в процеса на проектиране на картонена кутия, различни фактори трябва да се разглеждат изчерпателно и якостта на натиск на картонената кутия трябва да се подобри, без да се увеличават разходите и да се влияе върху ефекта на опаковката. И след като разберете напълно характеристиките на съдържанието, определете разумния размер на кашона.

2. Велпапето достига зададената дебелина

Дебелината на велпапето има голямо влияние върху якостта на натиск на кашона. По време на производствения процес гофриращите ролки са силно износени, което води до намаляване на дебелината на велпапето и намаляване на якостта на натиск на картонената кутия, което води до увеличаване на степента на счупване на картонената кутия.

3. Намаляване на деформацията на гофрираното покритие

На първо място, необходимо е да се контролира качеството на основната хартия, особено физическите показатели като якост на смачкване на пръстена и влага на гофрирана средна хартия. Второ, процесът на велпапе се изследва за промяна на деформацията на велпапето, причинена от фактори като износването на гофрираните ролки и недостатъчното налягане между гофрираните ролки. Трето, подобрете производствения процес на картонена кутия, регулирайте разстоянието между ролките за подаване на хартия на машината за картонена кутия и променете печата върху картонена кутия на флексографски печат, за да намалите деформацията на гофрираното покритие. В същото време трябва да обърнем внимание и на транспортирането на картонени опаковки и да се опитаме да използваме микробуси за транспортиране на картонени опаковки, за да намалим деформацията на велпапе, причинена от снопове на мушами и въжета и утъпкване на стифадори.

4. Проектирайте правилния брой слоеве от велпапе

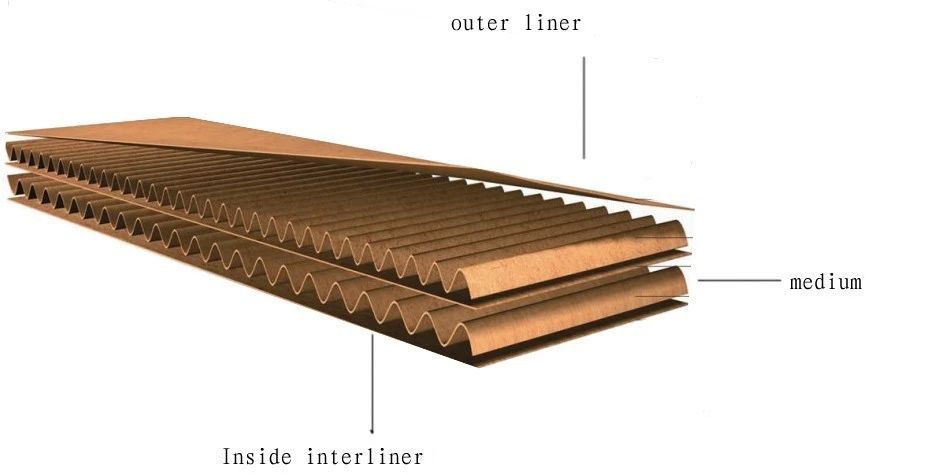

Вълнообразният картон може да бъде разделен на еднослоен, трислоен, петслоен и седемслоен според броя на слоевете на материала. Тъй като броят на слоевете се увеличава, той има по-висока якост на натиск и якост на подреждане. Следователно, той може да бъде избран според характеристиките на продукта, параметрите на околната среда и изискванията на потребителите.

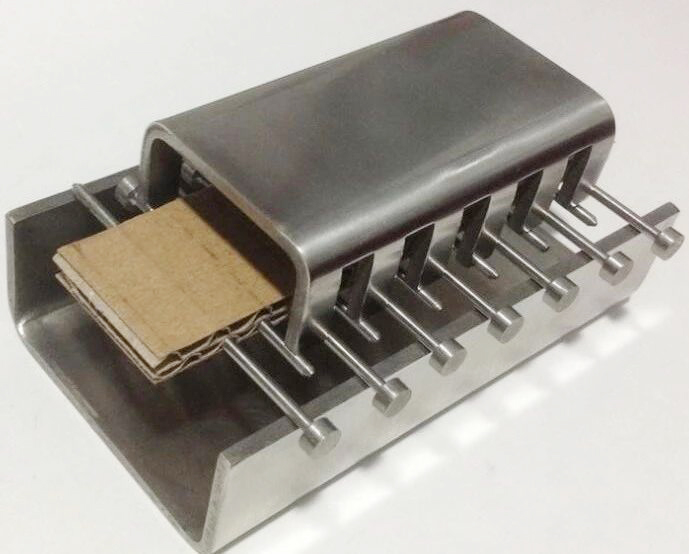

5. Засилване на контрола върху якостта на обелване на гофрираните кутии

Силата на свързване между вълнообразната сърцевина на картонената кутия и лицевата хартия или вътрешната хартия може да се контролира чрез тестови инструменти. Ако якостта на обелване не отговаря на стандартните изисквания, разберете причината. От доставчиците се изисква да засилят инспекцията на картонените суровини, а плътността и съдържанието на влага в хартията трябва да отговарят на съответните национални стандарти. И чрез подобряване на качеството на лепилото, подобряване на оборудването и т.н., за да се постигне якостта на обелване, изисквана от националния стандарт.

6. Разумен дизайн на картонена кутия

Картонените опаковки трябва да се опитват да избягват печат на цяла страница и хоризонтален печат на ивици, особено хоризонтален печат в центъра на повърхността на кутията, тъй като неговата функция е същата като тази на хоризонталната линия за натиск и налягането при печат ще смаже велпапето. При отпечатване на дизайна върху повърхността на кутията на кашона е необходимо да се минимизира броят на цветовите регистри. Като цяло, след едноцветен печат, якостта на натиск на картонената кутия се намалява с 6% -12%, докато след трицветен печат, тя ще бъде намалена със 17% -20%.

7. Определете подходящите разпоредби за хартия

В конкретния процес на проектиране на картонена хартия, подходящата основна хартия трябва да бъде правилно избрана. Качеството на суровините е основният фактор, определящ якостта на натиск на велпапето. Обикновено якостта на натиск на гофрираните кутии е право пропорционална на количествените, плътността, твърдостта, якостта на натиск на напречния пръстен и други показатели на основната хартия; тя е обратно пропорционална на съдържанието на влага. В допълнение, влиянието на качеството на външния вид на основната хартия върху якостта на натиск на кашона не може да бъде пренебрегнато.

Следователно, за да се осигури достатъчна якост на натиск, на първо място трябва да се изберат висококачествени суровини. Въпреки това, когато проектирате хартията, използвана за кашони, не увеличавайте сляпо теглото и класа на хартията и увеличавайте общото тегло на картона. Всъщност якостта на натиск на гофрираните кутии зависи от комбинирания ефект на пръстеновидната якост на натиск на лицевата хартия и гофрираната средна хартия. Вълнообразната среда има по-голямо влияние върху здравината, така че независимо от гледна точка на якост или икономически съображения, ефектът от подобряване на производителността на гофрираната среда е по-добър от този от подобряване на повърхността на хартията и е много по-икономичен. Възможно е да контролирате хартията, използвана в кашони, като отидете при доставчика за проверка на място, вземете проби от основната хартия и измерите поредица от показатели на основната хартия, за да предотвратите срязване на ъглите и некачествена хартия.

8. Подобрена доставка

Намалете честотата на транспортиране и обработка на стоките, приемете метода на близка доставка и подобрете метода на обработка (препоръчително е да използвате работа с лопата); обучете носачите и т.н., подобрете тяхната осведоменост за качеството и предотвратявайте грубото товарене и разтоварване; внимавайте за дъжд и влага при товарене и транспортиране, обвързването не може да бъде прекалено стегнато и т.н.

9. Укрепване на управлението на дилърските складове

При продаваните продукти трябва да се спазва принципът „първи влязъл, първи излязъл“, броят на подредените слоеве не трябва да бъде твърде голям, складът не трябва да е твърде влажен и трябва да се поддържа сух и проветрен.

Време на публикуване: 07 февруари 2023 г